Einleitung

Juni 2005. Nachmittag. Ich sitze auf dem Sofa in meinem Zimmer und schaue zu, wie schön die Sonne draußen vor dem Fenster scheint. Blauer Himmel, endlich ist es warm. Das Telefon klingelt, eine unbekannte Nummer, ich melde mich. Ein sehr netter Mann stellt sich vor und fragt mich dann, ob ich mich mit der Werkstattplanung von Stahlbau beschäftige. Ja, das tue ich. Ich bin 28 Jahre alt und habe mein Studium 4 Jahre zuvor abgeschlossen. Während dieser 4 Jahre habe ich für das beste Stahlbauunternehmen in Wroclaw gearbeitet. Dort habe ich eine Menge Erfahrung mit Werkstattplanung mit dem Bocad gesammelt. Ich bin seit ein paar Monaten selbständig und habe meinen Vollzeitjob aufgegeben, um mein eigenes Unternehmen zu gründen. Zu diesem Zeitpunkt noch nicht MET Construction Engineering (METIB), das wird in ein paar Jahren geschehen. Ich bin ein Fachmann für Werkstattpläne, wie es umgangssprachlich genannt wird. Ich besitze das Bocad, Wissen, Erfahrung, Phantasie und Hartnäckigkeit. Mein Gesprächspartner kommt direkt zur Sache. Ich frage mich, woher er meine Telefonnummer hat? Viele Leute in der Baubranche kennen sich untereinander, jemand musste ihm meine Nummer gegeben und mich empfohlen haben. Sein Chef bat ihn, einen Mann für einen Werkstattplan zu finden. Ich frage, um welche Art von Stahlbau es sich handelt und bitte um Details. Das Objekt ist eine Kuppel, die aus Rippen besteht. Jede Rippe ist anders, alles in allem sieht es ein wenig wie eine unförmige Mandarine aus. Die Rippen gefertigt aus Rohren, die durch eine Schale miteinander verbunden sind, so dass es ein wenig wie ein Flugzeugflügel aussieht. Die Rippe ist in beiden Ebenen unten breiter und oben schmaler. Dazu Fachwerk elliptisch. Ich antworte, es ist eine interessante Lösung und möglicherweise machbar. Ich erhalte mehr Daten. Dann gibt es noch eine Galerie im Gebäude, die auf Rippen basiert und die beiden Ebenen miteinander verbindet (so etwas wie eine Wendeltreppe, aber in einem anderen Maßstab). Das macht mir ein bisschen Angst, aber ich bitte um mehr Zeichnungen, dann kann ich entscheiden, wie es weitergeht.

Das Jahr 2005. Bocad ist das einzige Programm, das ich kenne und das mit räumlichen Modellen arbeitet. Von BIM hat vielleicht schon einer in Polen gehört, aber ich glaube nicht, dass jemand es schon gesehen hat. Alle arbeiten mit AutoCad 2D.

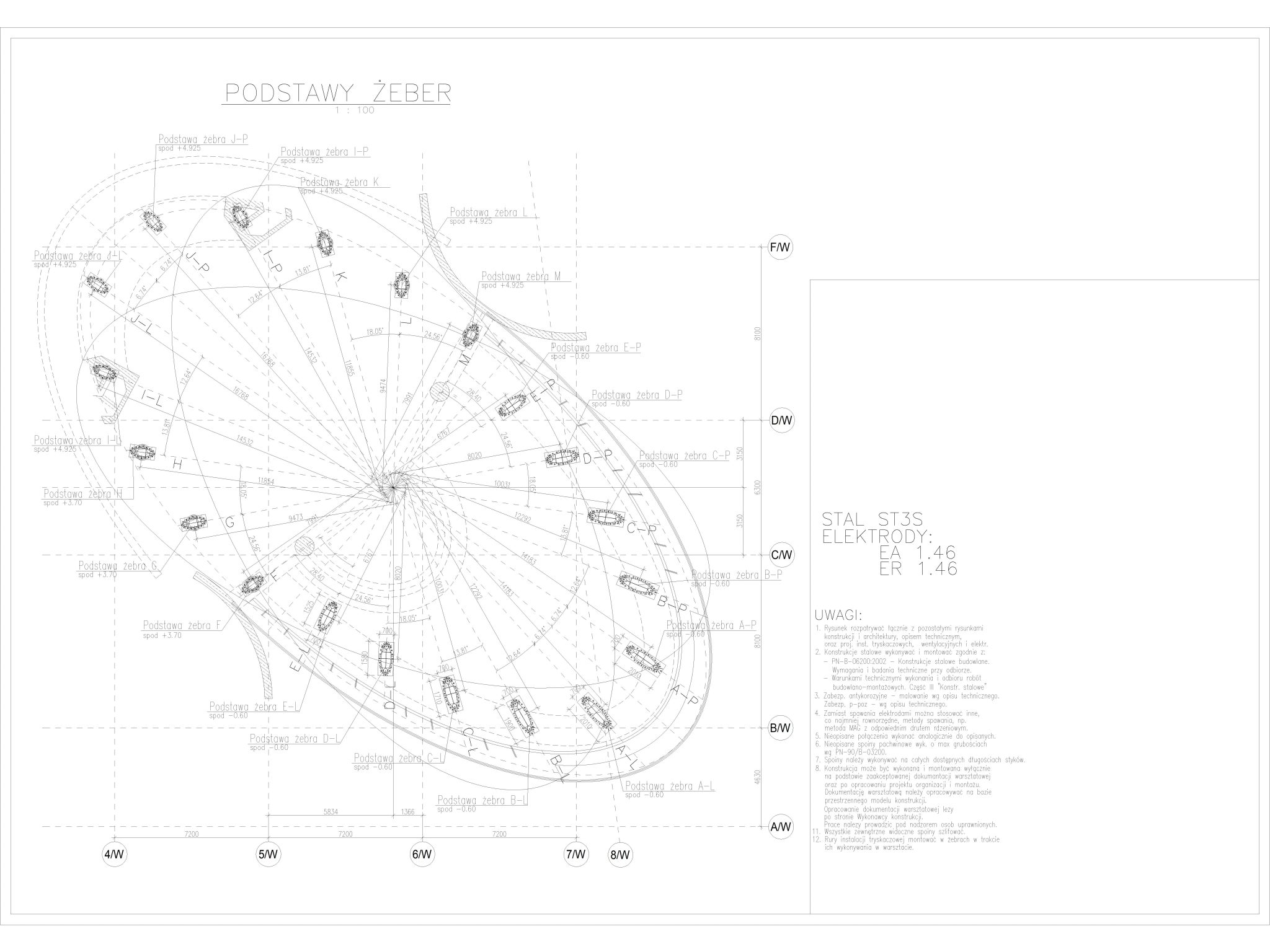

Im Juli erhalte ich die Zeichnungen. Der gesamte Werkstattplan der Konstruktion passt gerade in sechs Zeichnungen. Eine hoch verdichtete Dosis an Daten. Langsam setze ich einen Plan in meinem Kopf zusammen. Kann das mit dem Bocad gemacht werden? Was ist das für eine Frage? Natürlich ist das möglich, aber man muss dabei sehr clever sein und das Programm sehr gut kennen! Ich überlege mir alles ein paar Tage lang und mache schließlich ein Angebot, das angenommen wird.

Wir machen uns an die Arbeit. Ich alleine im Büro in Sobótka gegenüber einer Kuppel in Konstancin – Bielawa.

Besonderheiten des Projektes

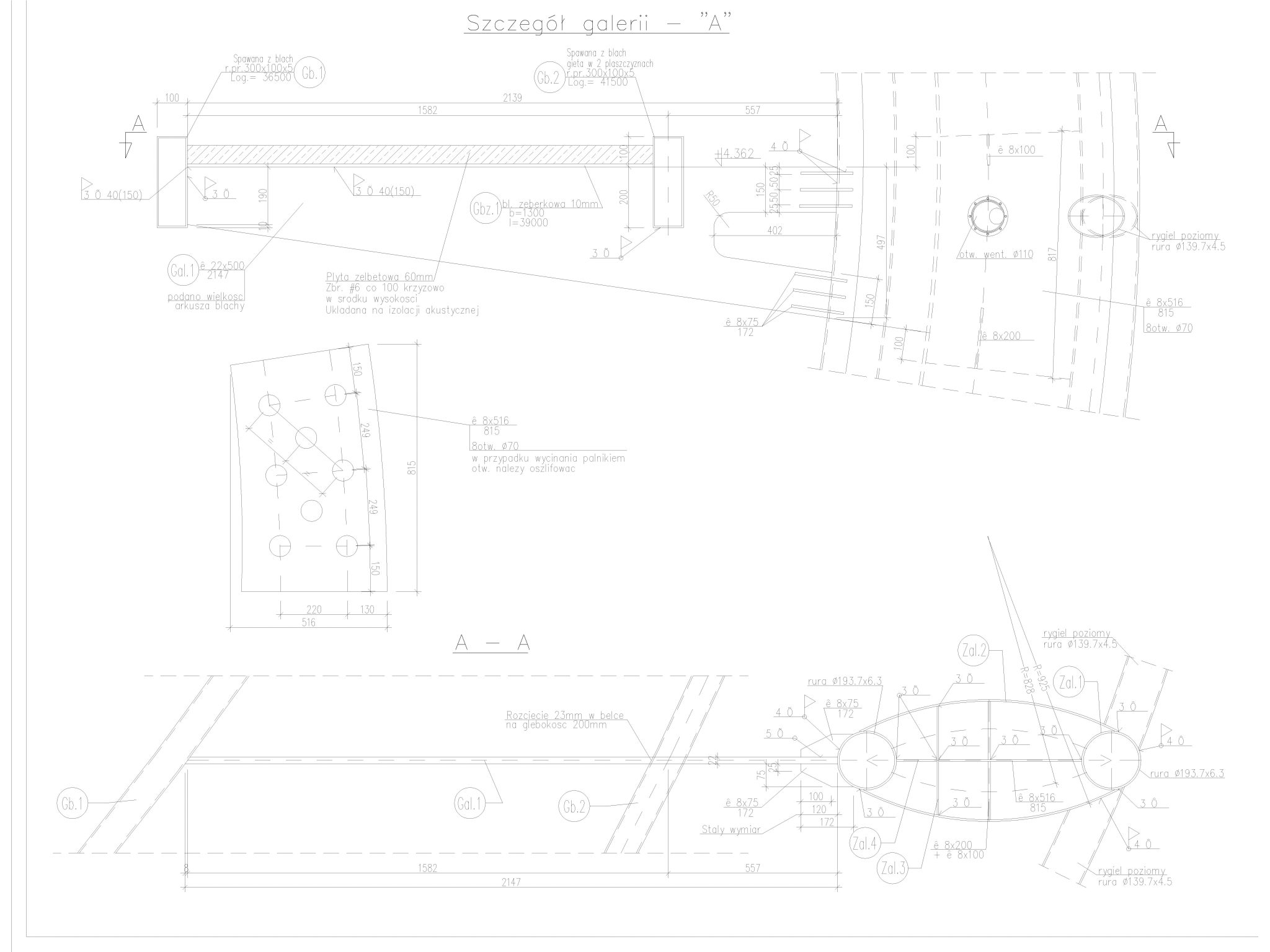

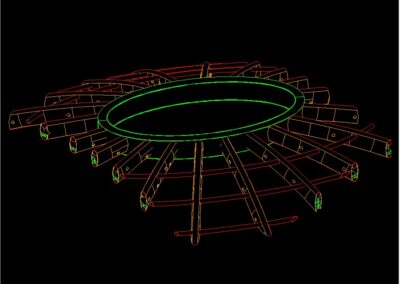

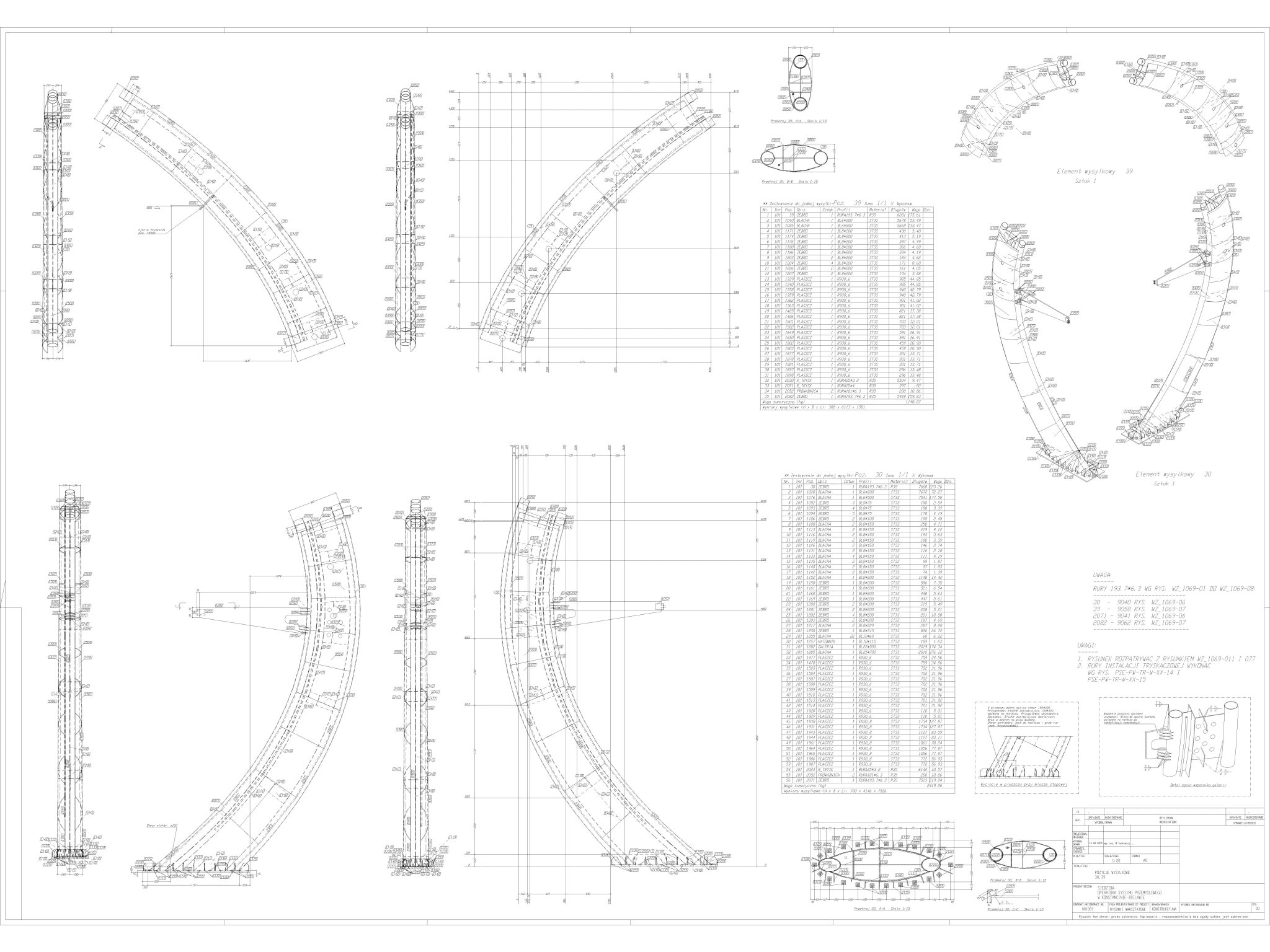

Elliptische Kuppel, hergestellt als Stahlbau. Breite 17m, Länge 36m, Höhe 14m. Zwanzig Rippen, die an der Spitze in einem elliptischen Schlussstein zusammenlaufen. Die Rippen bilden das Gerüst. Jede Rippe ist anders. Einige der Rippen sind fast spiegelbildlich, aber mit Modifikationen. Die Rippen auf der einen Seite des Gebäudes ruhen auf den Fundamenten und auf der anderen Seite auf der Stahlbetonkonstruktion fünf Meter höher. Jede Rippe besteht aus zwei runden Rohren, die in die richtige Form gebogen werden. Ein Unterrohr und ein Oberrohr. Die Rippe ist an der Basis breiter und verjüngt sich zum Schlussstein hin. An das untere Rohr, entlang seiner Länge, wird von der Innenseite der Rippe eine vertikale Platte geschweißt. An der Platte hingegen wird eine horizontale Versteifungsplatte geschweißt. Ab der Höhe von etwa 11 m wird das Rohr von Innen aus unterschnitten und die Versteifungsplatte direkt mit dem Rohr verschweißt. Darüber hinaus

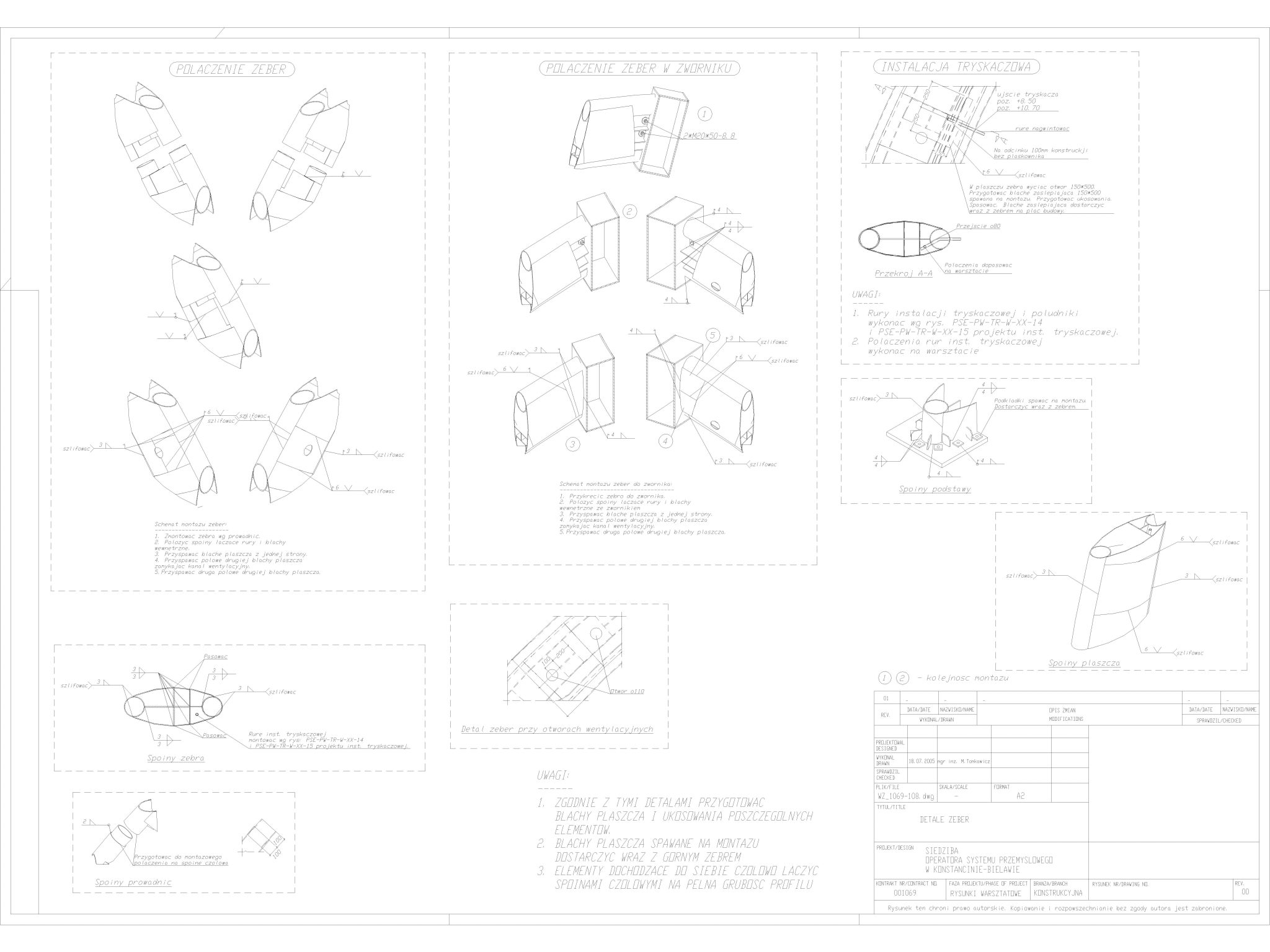

sind die Rohre miteinander alle ca. 2 m mit Membranen verbunden. Die Rippe ist an den Seiten mit einer Schale aus gebogenen 8 und 6 mm dicken Platten geschlossen. Es sieht aus wie ein Flugzeugflügel. In der Schale wurden Belüftungslöcher eingearbeitet. Im Inneren der Rippen werden die Lüftungs-, Elektro- und Sprinkleranlagen durch die Bodenplatte geführt. Die breiteste Rippe ist an der Basis etwa 1200 mm, am Schlussstein etwa 650 mm breit. Rippenstärke an der Basis – 480mm, am Schlussstein etwa 250mm. Die Rippen verbinden sich in einem elliptischen Schlussstein, der aus einem 300 x 750 mm großen Kastenprofil geschweißt wurde. Außen ist die Kuppel im Grundriss mit Rundrohr-Riegeln eingefasst; die Riegel bilden eine Ellipse. Der vertikale Abstand zwischen den Riegeln beträgt etwa 2 m. Die Riegel sind mit den Rippen über in die Rippen eingeschweißte Stutzen verbunden. In der Mitte der Kuppel verläuft eine Galerie. Von den Rippen aus werden mehr als 2 m lange Stützen aus 22 mm dicker Platte ausgespannt. Diese werden von Kastenprofilen überlagert, die die Struktur der Galerie bilden. Die Stützen der Galerie befinden sich auf verschiedenen Ebenen, da die Galerie über zwei Nutzebenen von – +3,7m bis +4,9m verfügt. Eine komplizierte Sache.

Nachfolgend einige Ansichten aus der erhaltenen Dokumentation.

Projektansatz

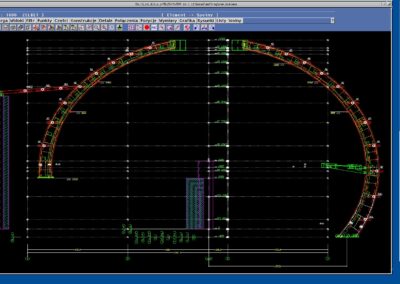

Ich habe wie üblich mit dem Raster, also dem Achsen-Layout begonnen. Der nächste Schritt bestand darin, alle Stahlbetonelemente einzufügen, an denen wir befestigen wollten. Alle relevanten Randbedingungen müssen modelliert werden. Nur so können Probleme bei der Montage vermieden werden. Anschließend habe ich die Batch-Dateien im DWG-Format entsprechend bearbeitet, damit sie in Bocad importiert werden können. In DWG wurden die Rippen mit der Spline-Funktion gezeichnet, aber nach dem Import hat Bocad Spline in gerade Abschnitte zerlegt. Die einzig richtige Methode. Ich habe mit der Version 19 aus dem Jahr 2005 gearbeitet. Die Version 20 war zu diesem Zeitpunkt bereits verfügbar, deren wichtigste Upgrade war jedoch die Umstellung auf Windows. Leider wurde sie von kleineren und größeren Problemen geplagt, so dass ich lange Zeit die stabile Version 19 verwendete, die unter Unix, emuliert unter Windows-System lief. Der gute alte „Herr Bocad“. Nach dem Import der Rippengeometrie mussten die Feature-Punkte erzeugt und dann die Rippenrohre nach den Punkten eingefügt werden. Viele Punkte, viele Rippen, viele Rohre, aber es hat funktioniert. Als Nächstes wurden die unteren Rohre unterschnitten. Auch dies kann mit Methode geschehen. Bis zu diesem Moment hatte ich mich auf Punkte verlassen, die einige Kurven bildeten.

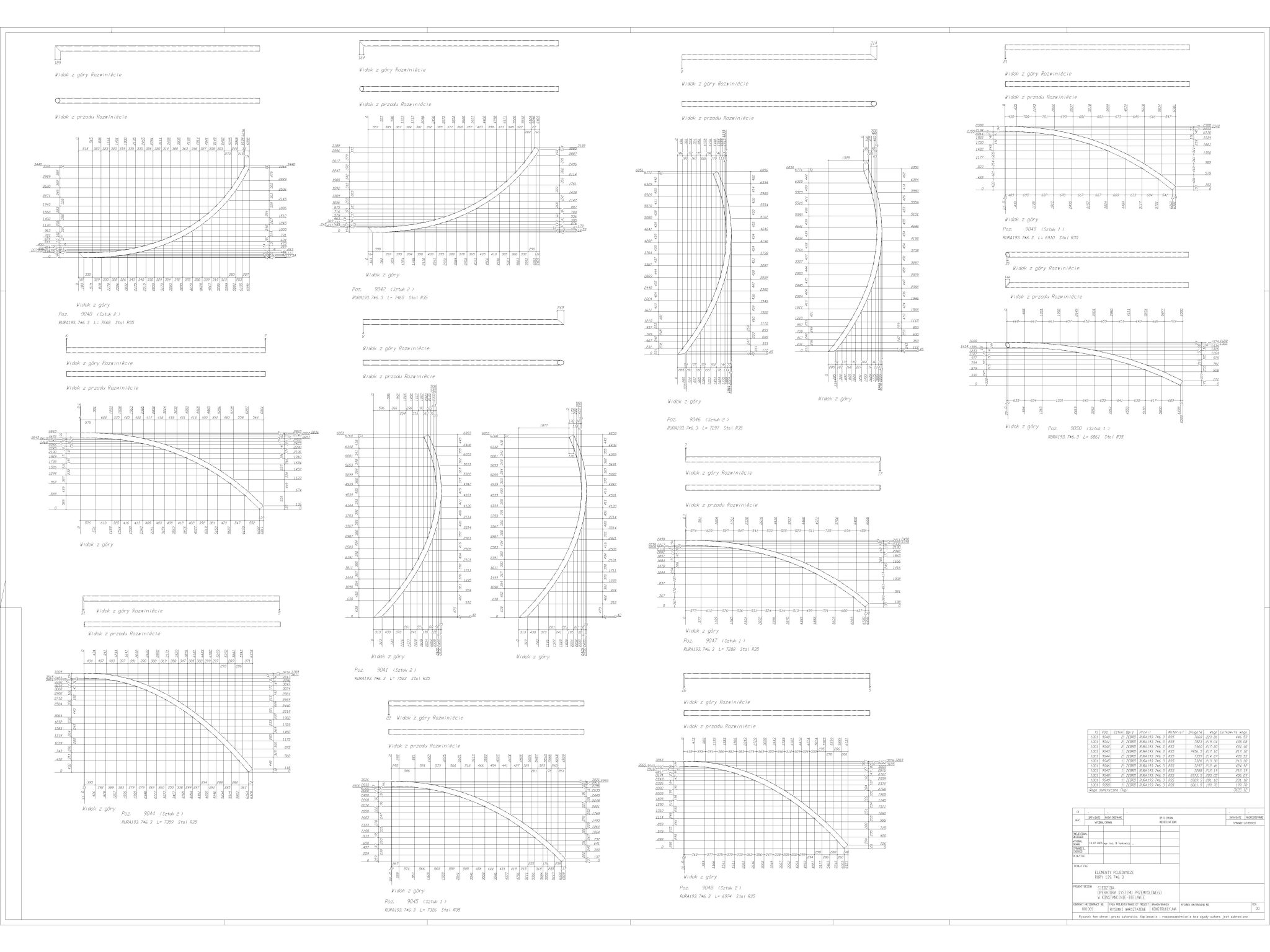

Auf ähnliche Weise habe ich die Versteifungsplatten, Rippen und Membranen modelliert. Die Probleme begannen mit der Schale. Die Schale sollte aus Platten von jeweils etwa 500 mm Länge bestehen, die zu einer Kurve mit einem Radius von etwa 900 mm gebogen werden sollen. Jede Platte war anders, da sich die Rippe in Höhe, Breite und Dicke verjüngte. Auch hier musste man clever sein. Ich habe die Platten auf einer Seite der Schale eingesetzt und ihre abnehmende Breite angepasst. Dann habe ich in der Queransicht die Schalenplatten gedreht und entsprechend der sich ändernden Dicke der Rippe zugeschnitten. Man muss nur clever sein und nichts ist dann unmöglich. Als ich das durchging, wusste ich, dass das Objekt machbar war. Als Nächstes standen die Arbeiten an den Entlüftungsöffnungen und der Sprinkleranlage an, die in die Rippen geschweißt werden sollten. Die Grundplatten und die Versteifungsrippen gingen reibungslos. Schlussstein – ein Kastenprofil. Ich habe die Kastenelemente (Gurtbleche und Stegbleche) über die Funktion Element-by-Ellipse in Bocad eingefügt. Es passte zu der Unterlage von DWG. In ähnlicher Weise wurden die Riegel durch das Element nach Funktion eingefügt, und diese Funktion war eine Ellipse. Hier eine wichtige Anmerkung zur Diskretisierung von Elementen. Bocad unterteilt jedes gebogene Profil in eine Reihe von Biegungen.

Standardmäßig sind das 12 Punkte pro Kreis. Für eine Stange mit einem Durchmesser von z.B. 12 mm ist das völlig ausreichend, aber bei einem Riegel oder einem Schlussstein mit einem Durchmesser von einem Dutzend oder mehr Metern würde eine Biegung alle paar Meter auftreten. Ich nehme an, dass der Architekt damit nicht zufrieden sein würde. Ich habe die Anzahl der Biegungen entsprechend angepasst, so dass die Elemente „glatt“ genug waren und eher einem Bogen als einem Polygon ähnelten.

Für die Fertigstellung des Modells habe ich etwa drei Wochen gebraucht. In der sog. „Zwischenzeit“ habe ich zunächst die Hauptrohre zum Biegen freigegeben. Anscheinend gab es damals nur eine Fabrik in Polen, die solche Rohre in solch seltsame Formen biegen konnte. Ich habe auch eine Demonstrationsrippe freigegeben, damit das Designteam meine Vorgehensweise überprüfen konnte und ob die von mir bereitgestellte Dokumentation für die Stahlwerkstatt geeignet war. Auch der leitende Architekt erhielt diese Dokumentation, um zu sehen, wie sich seine Vision in der fertigen Struktur niederschlägt. Wir haben miteinander telefoniert. Er war zufrieden. Sobald das Modell fertig war, begann ich, die Elemente zu nummerieren und zu überprüfen, ob alles richtig war. Das ist eine mühsame und sehr verantwortungsvolle Arbeit. Das Programm ist nur ein Werkzeug, ich als Planer bin für das Ergebnis verantwortlich. Das Programm muss überprüft werden, um sicherzustellen, dass es meine Anweisungen gut befolgt.

Ich sehe heute, dass es ein häufiger Fehler ist, vor allem bei jungen Menschen, dass sie Programmen vorbehaltlos vertrauen. Das ist ein großer Fehler. Vertrauen Sie einem Programm nie völlig, sondern überprüfen Sie es immer, um sicherzustellen, dass es das tut, was Sie von ihm erwarten. Nach diesem Schritt habe ich zuerst die Einzelelemente und dann die Versandelemente gezeichnet.

Es gab ein Haufen von Einzelelementen. Besonders von Platten der Rippenschale. Versandelemente

etwas weniger, es waren die kompliziertesten, die ich je gesehen habe. Keine rechten Winkel. Wie soll man sie zeichnen, damit die Mitarbeiter in der Werkstatt wissen, wie sie alles herstellen können? Wie übersetzt man die komplexe Geometrie in flache Zeichnungen? Ich stelle mir immer vor, dass ich in einer Werkstatt arbeite und alles, was ich zur Verfügung habe, sind Zeichnungen. Würde ich es schaffen, alle Einzelteile fehlerfrei auszuschneiden und zu biegen? Würde es mir gelingen, ein Versandelement ohne nachzufragen einwandfrei zusammenzubauen? Dies ist eine weitere wichtige Lektion. Die Dokumentation muss eindeutig, klar und so einfach wie möglich sein, ohne Untertreibung oder Zweideutigkeit. Ich habe einmal gehört, dass, wenn es mindestens zwei Möglichkeiten gibt, eine Sache zu tun, und eine dieser Möglichkeiten in einer Katastrophe endet, dann wird immer dieser Weg gewählt. Und das ist auch richtig. Deshalb ist das, was ich entwerfe, immer eindeutig und lässt keinen Raum für Zweifel, damit es nicht zu Problemen und Katastrophen führt. Die Zeichnungen wurden natürlich von einer Reihe von Listen begleitet: Material-, Struktur-, Versand- und Zeichnungsliste. Danach musste noch nur die Montagedokumentation erstellt werden. Ich habe weitere drei Wochen gebraucht, um die Unterlagen vorzubereiten. Ich und Bocad haben alles gegeben und waren erfolgreich! Die Dokumentation wurde übergeben. Der Kunde war zufrieden. Die Fabrik nahm die Produktion auf. Die zuvor gebogenen Rohre – die Hauptrippen – sind fertig und warten darauf, zu Versandelementen und Bewehrung zusammengefügt zu werden.

Projektfortschritt

Ich habe die Eingabedaten am 4. Juli 2005 erhalten. Die Hauptrohre habe ich am 19. Juli, also zwei Wochen später, zum Biegen freigegeben. Die erste Rippe, Demonstrationsrippe, eine Woche später, also am 25. Juli. Der Rest der Rippen am 3. August, und der Rest der Werkstattdokumentation am 19. August. Die Montageunterlagen wurden eine Woche später freigegeben. Dieses Tempo wünsche ich jetzt allen meinen Kollegen.

Die schwierigsten Teile

Als ich mit dem Projekt anfangen sollte, wusste ich nicht, ob Bocad die Geometrie verarbeiten konnte. In meiner früheren Arbeit hatte ich Elemente punktweise eingefügt, höchstens jedoch nach ein paar Punkten. Bei den Rohren in den Rippen waren es dagegen Dutzende von Punkten pro Element. Dasselbe gilt für elliptische Elemente, wie z.B. Schlussstein-Komponenten oder Riegel. Wie ich bereits erwähnt habe, wurde die Diskretisierung der Elemente auf maximale Werte eingestellt, damit die Elemente so glatt wie möglich erscheinen.

Eine sehr schwierige Aufgabe, bei der ich mir nicht sicher war, war die Detaillierung der Rippenschale. Sie enthielt viele gebogene Platten, die an die Form der Rippe angepasst und zusätzlich abgeschrägt waren, um die Dicke der Rippen zu verringern. Ich war mir nicht sicher, ob das alles in Bocad möglich ist, aber nach den ersten Versuchen wusste ich schon, dass es klappen würde. Man muss nur die richtigen Wege finden, um mit den Elementen umzugehen – was nacheinander kommt, und so macht man es auch dann.

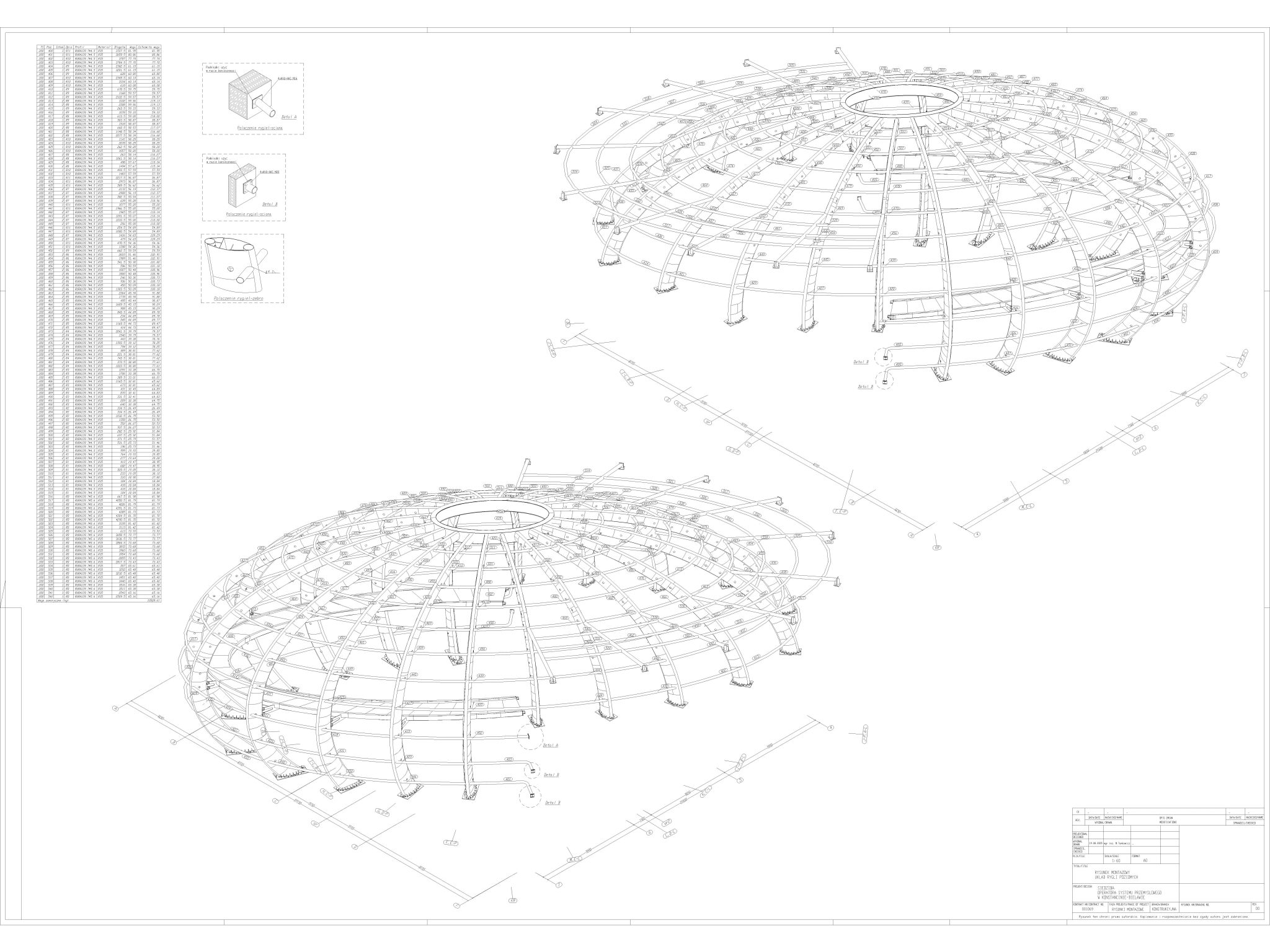

So sah es in Bocad aus.

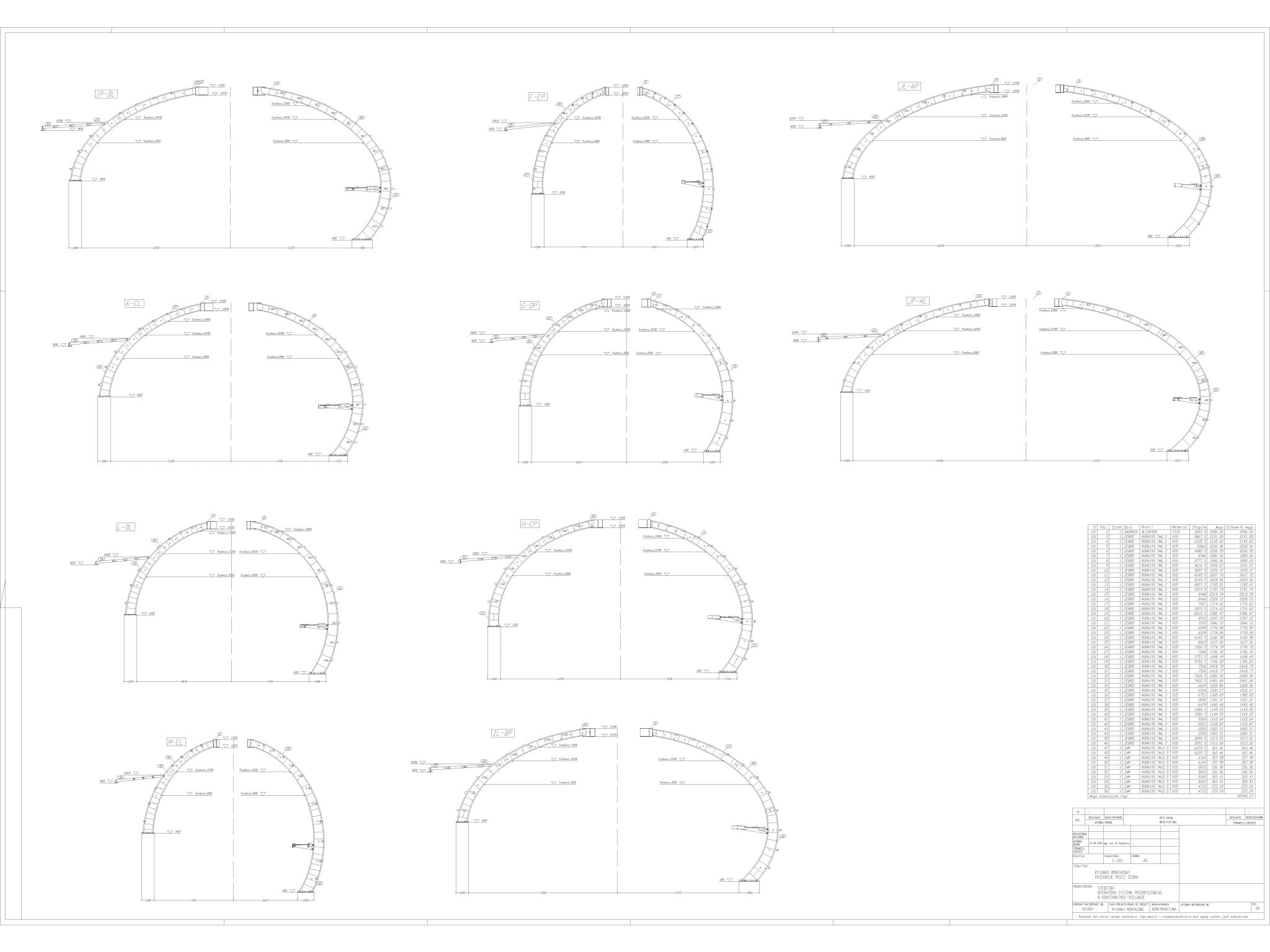

Nachfolgend einige Ansichten aus meiner Dokumentation.

.Schauen Sie sich unsere an entwerfen von stahlbaukonstruktionen

Herstellung und Montage

Der Stahlbaubetrieb übernahm die Fertigung und Montage. Ich habe einige Fotos von der Produktion erhalten (unten). Interessanterweise habe ich keine einzige Frage aus der Produktion und Montage erhalten. Alles verlief reibungslos. Das Führungsteam hatte keine Probleme, über die ich gehört hätte. Ich freue mich, denn das ist ein Beweis für die perfekt vorbereitete Dokumentation.

Probleme mit der Software

In Anbetracht der Komplexität und der Anzahl der Komponenten hatte ich erstaunlich wenig Probleme mit der Software. Irgendwann hatte die Datenbank in Bocad ein Problem. Ich habe etwas gemacht und ein Element im Modell mit einer Dicke von 0 mm erstellt, das nicht angezeigt und daher nicht gelöscht werden konnte. Mit ein wenig Geschick konnte ich jedoch das Element aus dem Modell entfernen, ohne es anzuzeigen. Das war das einzige Problem bei diesem Projekt, das ich mir selbst erstellt habe.

Einige Zahlen zum Schluss

1500 Einzelelemente, davon 700 Rippenschalenplatten – allein für die Schalenplatten habe ich wohl drei Tage gebraucht.

235 Versandelemente.

110 Tonnen Konstruktion.

6 Wochen Arbeit für eine Person, 8 Stunden pro Tag.

Zusammenfassung

Der Werkstattplan des Lebens ist Wirklichkeit geworden. Kein Muster, keine rechten Winkel. Noch nie zuvor oder später habe ich einen so schwierigen Werkstattplan durchgeführt. Später gab es Ellipsen, Kreise, aber nie wieder so etwas wie das hier.

Das Objekt wurde in Glas eingeschlossen. Sieht es gut aus? Von außen beeindruckt es mich nicht, aber innen sieht es erstaunlich aus.

Und wie sieht das Modell aus? Sie können es sehen, indem Sie unten klicken. Obwohl es aus dem Jahr 2005 stammt und zum Zeitpunkt der Erstellung

dieses Artikels über 17 Jahre alt ist. Die ganze Zeit über kann ich es nicht fassen, dass jemand eine solche Idee hatte, jemand dafür bezahlt hat und es geschafft hat, das Objekt zu planen und zu realisieren.

Link zum Modell (öffnet in einem neuen Fenster).

Hier einige Fotos des fertigen Gebäudes. Fotos von urbanity.pl. Urheberrecht an Bildern ©dim84 Ich wünsche jedem Designer, dass er das Projekt seines Lebens macht und seinen Himalaya erobert. Nur Mut!

Marek Tomkowicz

Sind Sie an diesem Artikel interessiert? Haben Sie einen Kommentar oder eine Frage? Oder haben Sie an diesem Projekt mitgewirkt? Geben Sie unten einen Kommentar ein.

Leider durchlaufen die Kommentare aufgrund von Spam-Robotern einen Moderations- und Genehmigungsprozess. Aus diesem Grund kann es eine Weile dauern, bis Ihr Kommentar veröffentlicht wird.

Tags

#Stahlbau, #Werkstattplanung, #Bocad, #AVEVA, #Schuller & Company, #PSE Bielawa, #Kuppel, #Stahl, #Bauplanung, #Stahlbauplanung, #MET Structural Engineering, #METIB, #Marek Tomkowicz,