Wstęp

Czerwiec 2005 roku. Popołudnie. Siedzę na sofie w pokoju, patrzę jak słońce pięknie świeci za oknem. Niebieskie niebo, w końcu ciepło. Dzwoni telefon, nieznany numer, odbieram. Bardzo miły człowiek przedstawia się, a następnie pyta mnie czy zajmuję się wykonywaniem projektów warsztatowych konstrukcji stalowych. Zajmuję się. Mam 28 lat, 4 lata wcześniej skończyłem studia. Przez te 4 lata pracowałem w najlepszej firmie we Wrocławiu zajmującej się konstrukcjami stalowymi. Tam zdobyłem ogromne doświadczenie przy wykonywaniu projektów warsztatowych w programie Bocad. Od kilku miesięcy pracuję na własny rachunek, opuściłem etat, aby założyć własną firmę. Wtedy jeszcze nie MET Inżynieria Budowlana (METIB), to wydarzy się za kilka lat. Jestem specjalistą od „warsztatówek”, jak to się potocznie mówi. Dysponuję Bocadem, wiedzą, doświadczeniem, wyobraźnią i nieustępliwością. Mój rozmówca przechodzi do rzeczy. Zastanawiam się skąd ma do mnie numer telefonu? W budownictwie dużo osób się zna, więc ktoś podał do mnie namiar i mnie polecił. Jego szef poprosił go, aby znalazł człowieka, który wykona projekt warsztatowy. Pytam jaka to konstrukcja, proszę o szczegóły. Obiekt to kopuła złożona z żeber, każde żebro jest inne, w sumie wygląda to trochę jak nieforemna mandarynka. Żebra wykonane są z rur, które łączone są płaszczem, żeby wyglądało to trochę jak skrzydło samolotu. Żebro jest szersze u dołu i węższe u góry w obu płaszczyznach. Do tego ryglówka po elipsach. Odpowiadam, że to ciekawe rozwiązanie i możliwe, że do zrobienia. Otrzymuję więcej danych. Jest jeszcze galeria wewnątrz budynku, oparta na żebrach, która łączy dwa poziomy (coś jak schody spiralne, ale w innej skali). Trochę mnie to przeraża, ale proszę o przesłanie większej ilości rysunków, wtedy będę mógł podjąć decyzję, co dalej.

Rok 2005. Bocad jest jedynym programem, który znam i który pracuje na modelach przestrzennych. O BIM ktoś w Polsce może gdzieś słyszał, ale chyba jeszcze nikt nie widział. Wszyscy pracują na AutoCadach 2D.

W lipcu otrzymuję rysunki. Cały projekt wykonawczy konstrukcji mieści się na sześciu rysunkach. Wysoce skondensowana dawka danych. Powoli układam sobie plan w głowie. Czy da się to zrobić w Bocadzie? Co to za pytanie? Oczywiście, że da się zrobić, ale trzeba być bardzo sprytnym i znać doskonale program! Kilka dni się zastanawiam i w końcu składam ofertę, która zostaje przyjęta. Działamy. Ja sam w biurze w Sobótce kontra kopuła w Konstancinie – Bielawie.

Specyfika projektu

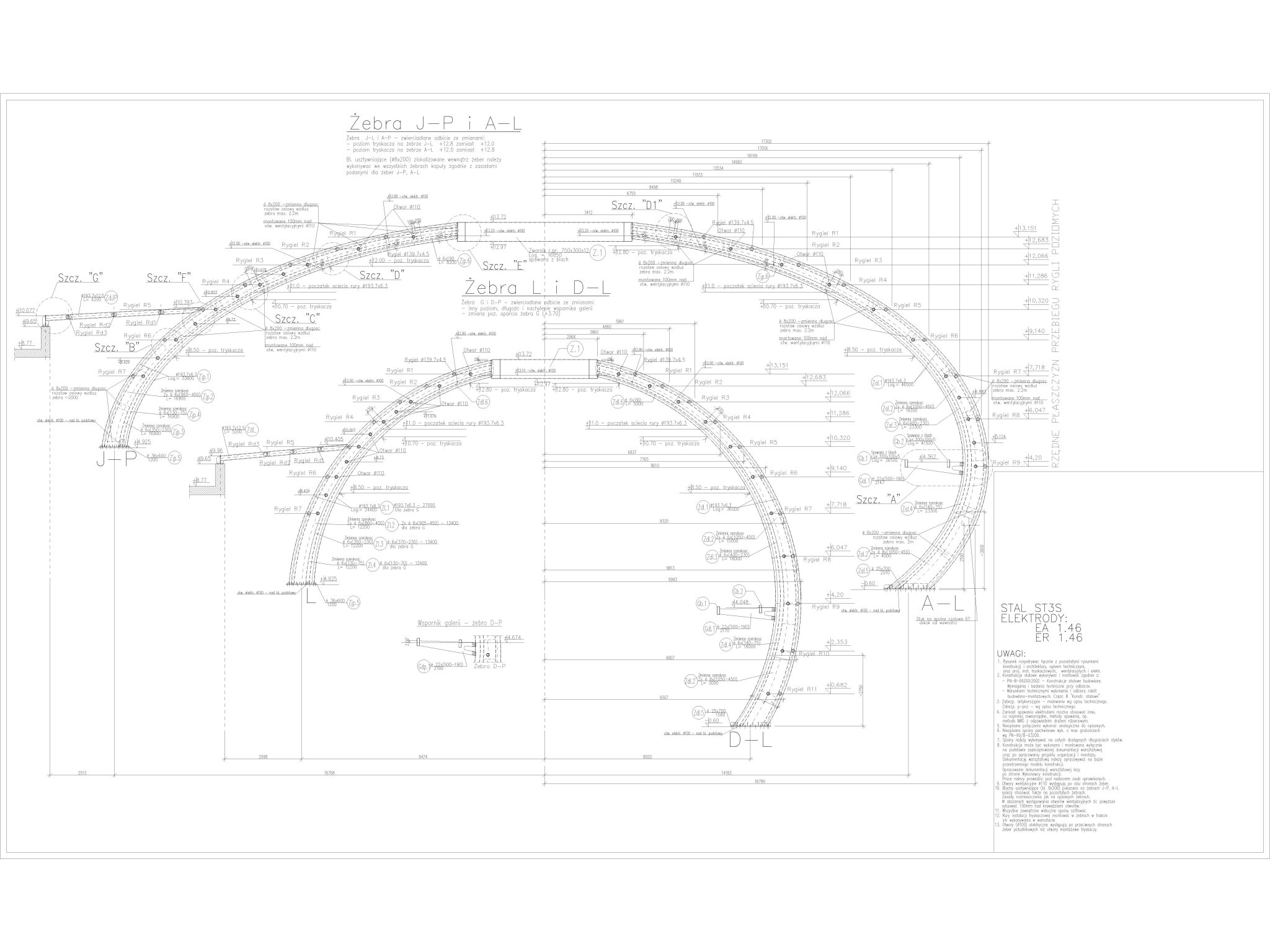

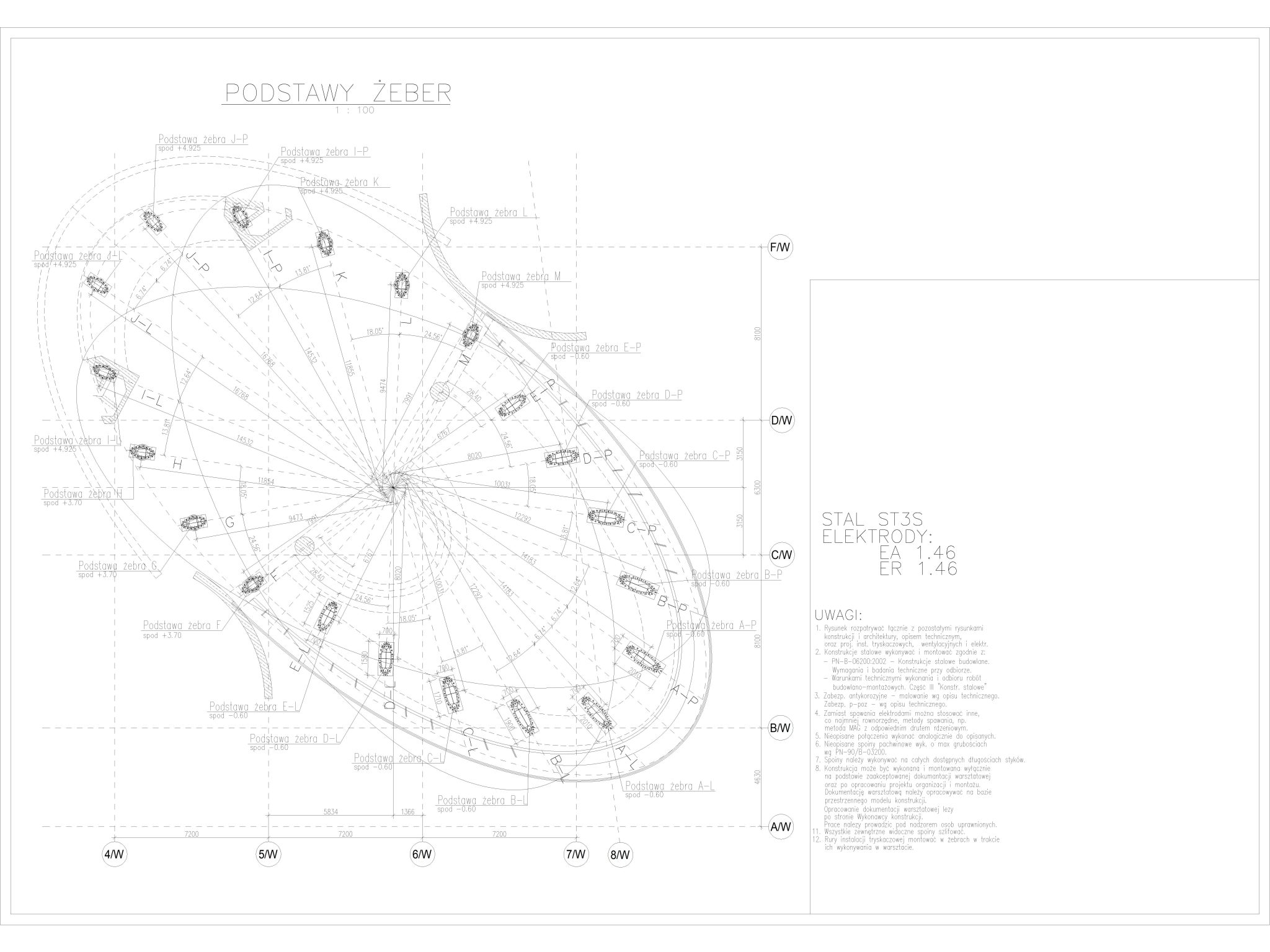

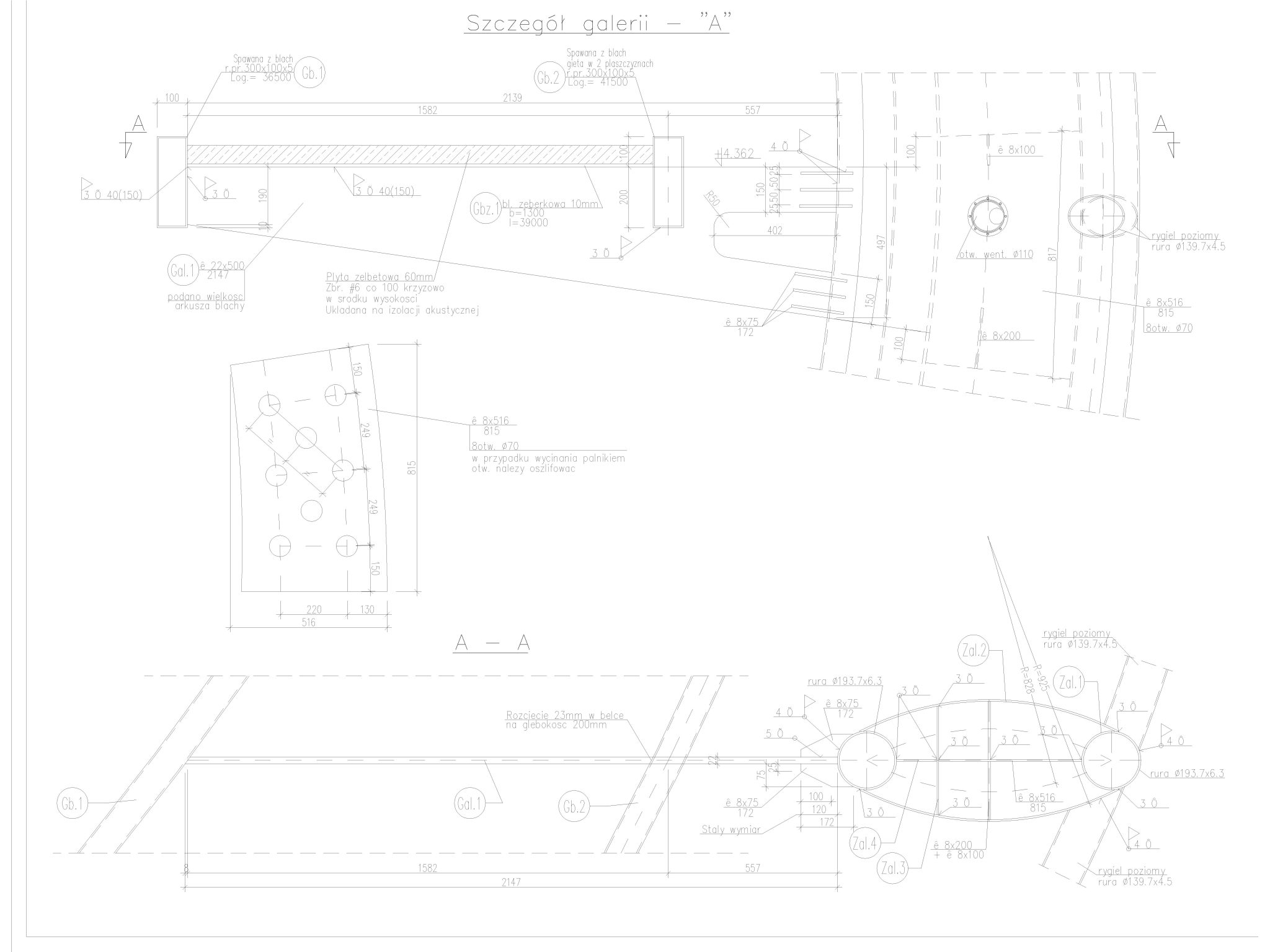

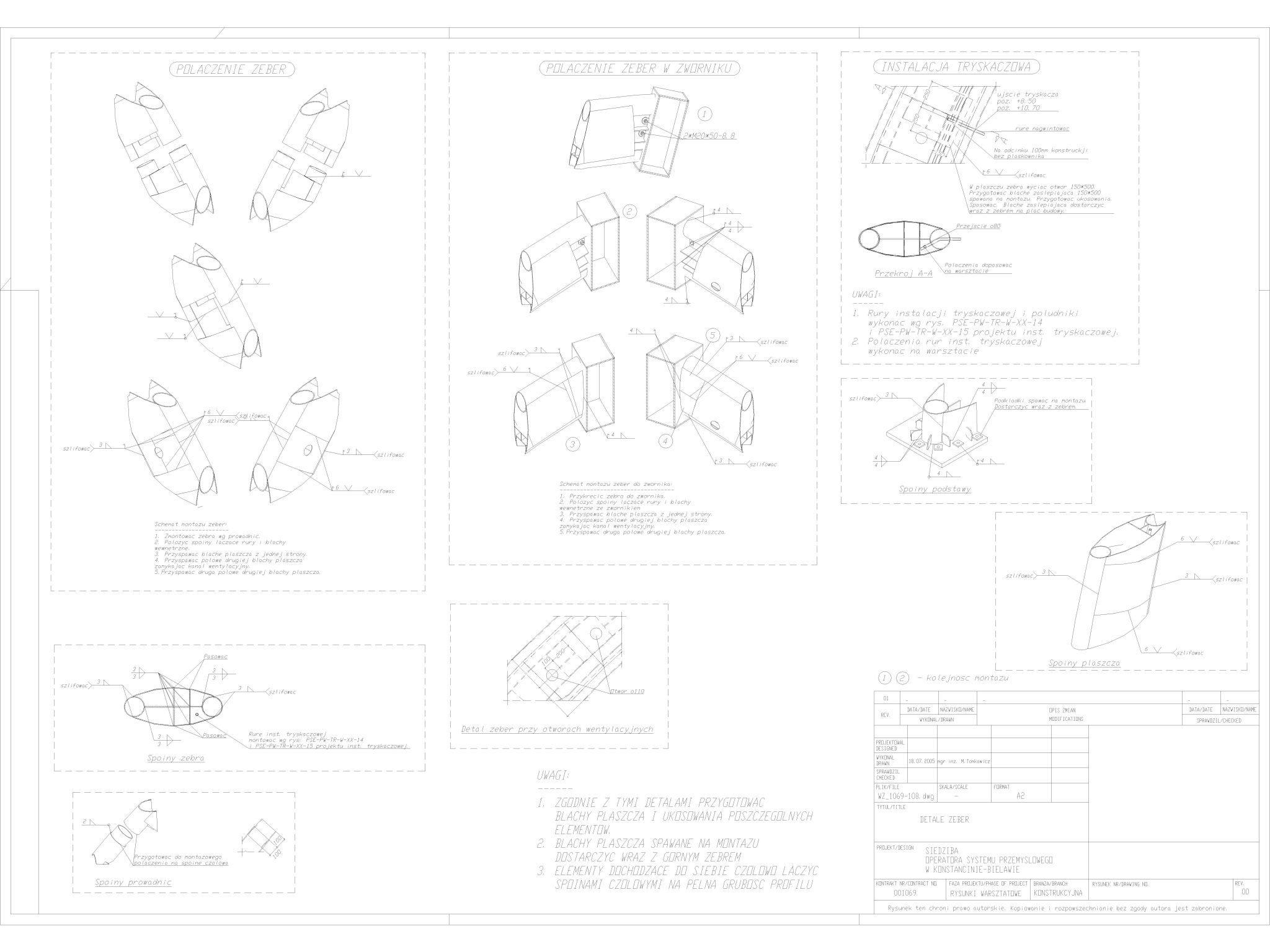

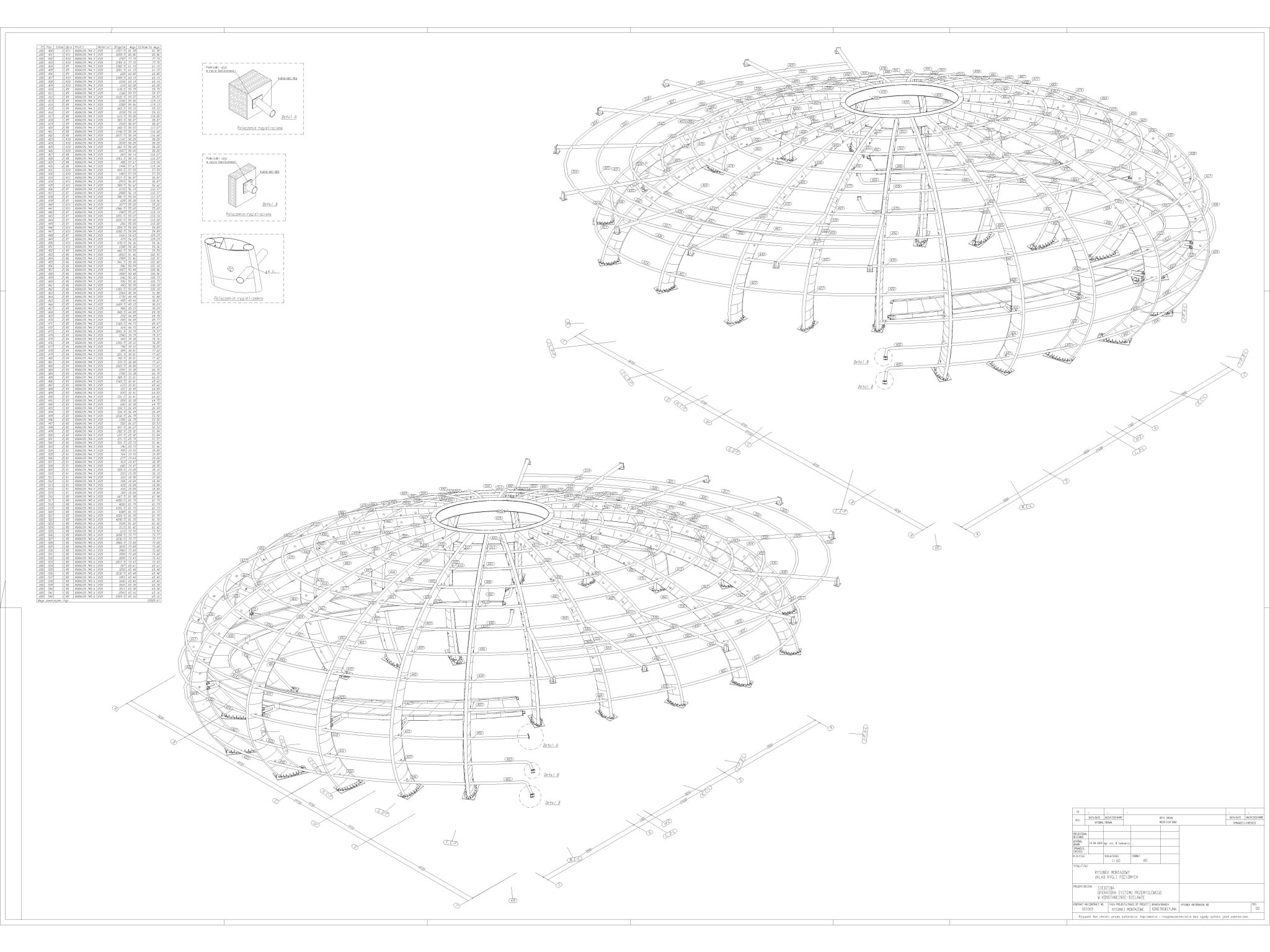

Kopuła na planie elipsy, wykonana w konstrukcji stalowej. Szerokość 17m, długość 36m, wysokość 14m. Dwadzieścia żeber schodzących się w eliptycznym zworniku na górze. Żebra tworzą ramy. Każde żebro inne. Część żeber jest prawie odbiciem lustrzanym, jednak z modyfikacjami. Żebra z jednej strony budynku opierają się na fundamentach, a z drugiej na konstrukcji żelbetowej pięć metrów wyżej. Każde żebro to dwie rury okrągłe gięte do odpowiedniego kształtu. Rura dolna i górna. Żebro szersze przy podstawie i zwężające się przy zworniku. Do dolnej rury na całej długości przyspawana jest pionowa blacha do wewnątrz żebra, a do niej pozioma blacha usztywniająca. Od wysokości około 11m rura jest podcięta od środka i blacha usztywniająca jest przyspawana bezpośrednio do rury. Do tego rury pomiędzy sobą są powiązane przeponami co około 2m. Żebro po bokach zamknięte jest płaszczem wykonanym z giętych blach grubości 8 i 6mm. Wygląda to jak skrzydło samolotu. W płaszczu zaprojektowano otwory wentylacyjne. Wewnątrz żeber przez blachę podstawy poprowadzone są instalacje: wentylacyjna, elektryczna i tryskaczowa. Najszersze żebro przy podstawie ma szerokość około 1200mm, przy zworniku około 650mm. Grubość żebra przy podstawie – 480mm, przy zworniku około 250mm. Żebra łączą się w eliptycznym zworniku wyspawanym z profilu skrzynkowego 300 x 750mm. Z zewnątrz kopuła opasana jest ryglami z rur okrągłych w planie; rygle tworzą elipsę. Rozstaw rygli w pionie około 2m. Rygle łączą się do żeber na króćce przyspawane w żebrach. Na połowie kopuły biegnie galeria. Z żeber wypuszczone są ponad dwumetrowej długości wsporniki z blachy grubości 22mm. Na to nachodzą profile skrzynkowe tworzące konstrukcję galerii. Wsporniki galerii są na różnych poziomach, gdyż galeria łączy dwa poziomy użytkowe od – +3.7m do +4.9m. Skomplikowana sprawa.

Kilka widoków z otrzymanej dokumentacji poniżej.

Podejście projektowe

Zacząłem jak zwykle od rastra, czyli układu osi. Kolejny krok to wstawienie wszystkich elementów żelbetowych, do których będziemy się mocowali. Wszystkie istotne warunki brzegowe muszą być zamodelowane. Tylko tak można uniknąć problemów podczas późniejszego montażu. Następnie odpowiednio spreparowałem pliki wsadowe w formacie DWG, aby można je było zaimportować do Bocada. W DWG żebra były rysowane funkcją spline, ale po imporcie Bocad rozbijał spline na odcinki proste. Jedynie słuszna metoda. Pracowałem na wersji 19 z roku 2005. Już wtedy była dostępna wersja 20, której głównym unowocześnieniem było przejście na system Windows. Niestety borykała się ona z mniejszymi i większymi problemami, dlatego przez długi czas używałem stabilnej wersji 19 pracującej na systemie Unix emulowanym na Windowsie. Stary, dobry „Pan Bocad”. Po imporcie geometrii żeber należało wytworzyć punkty charakterystyczne, a później wstawić rury żeber po punktach. Sporo punktów, sporo żeber, sporo rur, ale się udało. Następnie podcinanie rur dolnych. To też można zrobić sposobem. Do tej chwili opierałem się na punktach, które tworzyły jakieś krzywe. Podobnie zamodelowałem blachy usztywniające, żebra i przepony. Problemy zaczęły się przy płaszczu. Płaszcz złożony miał być z blach o długości około 500mm każda, giętych w łuk o promieniu około 900mm. Przy czym każda blacha była inna, bo żebro zmniejszało się na wysokości, szerokości i grubości. Tu też trzeba było być sprytnym. Wstawiłem blachy jednej strony płaszcza, dopasowałem ich zmniejszającą się szerokość. Następnie w widoku poprzecznym obróciłem blachy płaszcza i dociąłem do zmieniającej się grubości żebra. Trzeba być sprytnym i nie ma rzeczy niemożliwych. Jak to przeszedłem to wiedziałem, że obiekt jest do zrobienia. Następnie praca nad otworami wentylacyjnymi i instalacją tryskaczową, która miała być zaspawana w żebrach. Blachy podstawy i żebra usztywniające poszły gładko. Zwornik – profil skrzynkowy. Wstawiałem elementy skrzynki (pasy i środniki) przez funkcję element po elipsie w Bocadzie. Pasowało z podkładem z DWG. Podobnie rygle przez funkcję wstaw element po funkcji, a tą funkcją była elipsa. Tutaj ważny komentarz dotyczący dyskretyzowania elementów. Bocad każdy profil gięty rozbija na serię załamań. Standardowo jest to 12 punktów na okrąg. W przypadku prętów średnicy, np. 12mm to całkiem wystarczająco, ale w przypadku rygli czy zwornika o średnicy kilkunastu czy kilku metrów jedno załamanie byłoby co kilka metrów. Zakładam, że architekt nie byłby zadowolony. Ilość załamań odpowiednio dopasowałem, żeby elementy wychodziły dostatecznie „gładkie” i przypominały łuk, a nie wielokąt.

Model zajął mi około trzech tygodni. W tzw. „międzyczasie” w pierwszej kolejności wydałem główne rury do gięcia. Podobno wtedy w Polsce była tylko jedna wytwórnia, która mogła takie rury w takie dziwne kształty wygiąć. Wydałem też jedno pokazowe żebro, aby zespół projektowy mógł zweryfikować mój tok postępowania i że dokumentacja jaką dostarczę będzie odpowiednia dla wytwórni konstrukcji stalowych. Architekt prowadzący też otrzymał tę dokumentację, aby zobaczyć jak jego wizja przekłada się na gotową konstrukcję. Porozmawialiśmy przez telefon. Był zadowolony.

Po skończeniu modelu zacząłem nadawać numery elementom i sprawdzać, czy wszystko jest dobrze. To mrówcza i bardzo odpowiedzialna praca. Program jest tylko narzędziem, to ja jako projektant odpowiadam za to co ma wyjść. Program trzeba sprawdzić, czy dobrze wykonuje moje polecenia. Widzę dzisiaj, że to częsty błąd, szczególnie młodych ludzi, że ufają bezgranicznie programom. To duży błąd. Nigdy do końca nie ufaj programowi, zawsze go sprawdzaj, czy wykonuje to co chcesz. Po tym etapie przystąpiłem do rysowania najpierw elementów pojedynczych, a następnie wysyłkowych. Pojedynczych elementów było całe morze. Szczególnie blach płaszcza żeber. Elementów wysyłkowych trochę mniej i najbardziej skomplikowane jakie widziałem w życiu. Żadnych kątów prostych. Jak je narysować, żeby ludzie na warsztacie wiedzieli jak to wszystko wyprodukować? Jak przełożyć skomplikowaną geometrię na płaskie rysunki? Moje podejście to zawsze wyobrażam sobie, że jestem pracownikiem warsztatu i mam do dyspozycji tylko rysunki. Czy udałoby mi się wyciąć i wygiąć wszystkie elementy pojedyncze bezbłędnie? Czy udałoby mi się bez pytań złożyć element wysyłkowy bezbłędnie? To kolejna ważna lekcja. Dokumentacja musi być jednoznaczna, czytelna, maksymalnie prosta, bez niedopowiedzeń czy niejasności. Kiedyś usłyszałem, że jeżeli są co najmniej dwa sposoby wykonania jakiejś rzeczy, a jeden z tych sposobów kończy się katastrofą, to zawsze zostanie on wybrany. Taka prawda. Dlatego to, co projektuję zawsze jest jednoznaczne i nie pozostawia wątpliwości, aby nie doprowadzić do problemów i katastrofy. Do rysunków oczywiście dołączony został komplet list: materiałowa, strukturalna, wysyłkowa, lista rysunków. Po tym pozostało wykonanie dokumentacji montażowej. Przygotowanie dokumentacji zabrało mi kolejne 3 tygodnie. Ja i Bocad daliśmy z siebie wszystko i udało się! Dokumentacja przekazana. Zleceniodawca zadowolony. Wytwórnia ruszyła z produkcją. Wcześniej wygięte rury – główne żeber – wykonano i czekają na połączenie w elementy wysyłkowe i uzbrojenie.

Postęp projektu

Dane wejściowe otrzymałem 4. lipca 2005 roku. Główne rury do gięcia wydałem 19. lipca, czyli po dwóch tygodniach. Pierwsze, pokazowe żebro, tydzień później, tj. 25. lipca. Resztę żeber 3. sierpnia, a resztę dokumentacji warsztatowej 19. sierpnia. Dokumentacja montażowa została wydana tydzień później. Takiego tempa życzę teraz wszystkim moim współpracownikom.

Najtrudniejsze elementy

Podchodząc do projektu – nie wiedziałem czy Bocad poradzi sobie z geometrią. We wcześniejszej pracy wstawiałem elementy po punktach, ale najwyżej po kilku. Tymczasem w przypadku rur w żebrach to było kilkadziesiąt punktów na element. Podobnie było z elementami po elipsach, jak składowe zwornika czy rygle. Jak wspominałem powyżej, że dyskretyzacja elementów była ustawiona na maksymalne wartości, aby elementy wychodziły jak najbardziej gładkie.

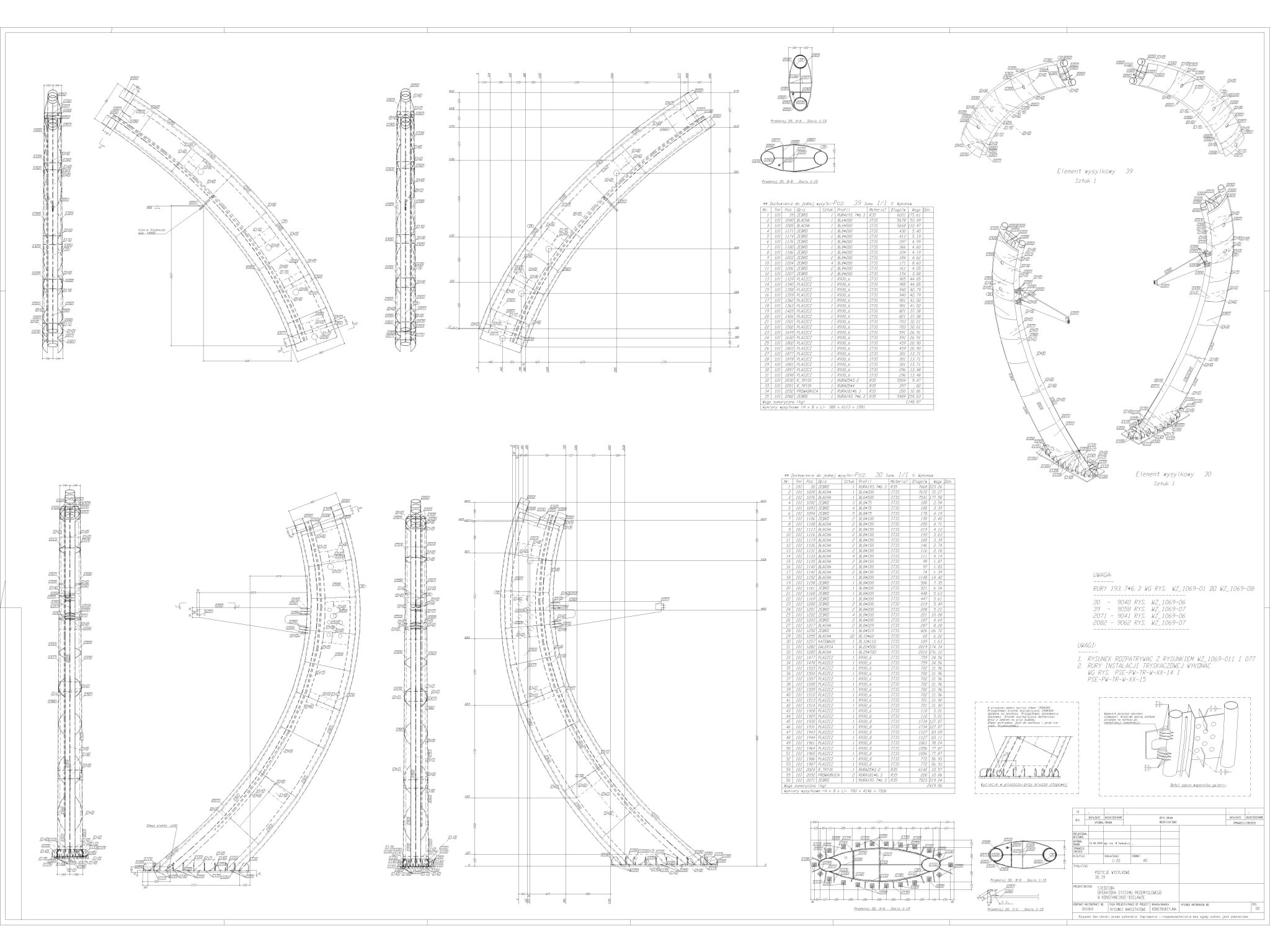

Bardzo trudnym zadaniem, którego nie byłem pewien, było detalowanie płaszcza żeber. Zawierał on bardzo dużo blach giętych po łuku, dopasowanych do kształtu żebra i dodatkowo ściętych, aby uzyskać zmniejszanie grubości żeber. Nie byłem pewien czy to wszystko uda się zrobić w Bocadzie, ale po pierwszych próbach wiedziałem już, że będzie dobrze. Trzeba było tylko wymyślić odpowiednie ścieżki postępowania z elementami –co po kolei i tak działać.

Tak to wyglądało w Bocadzie.

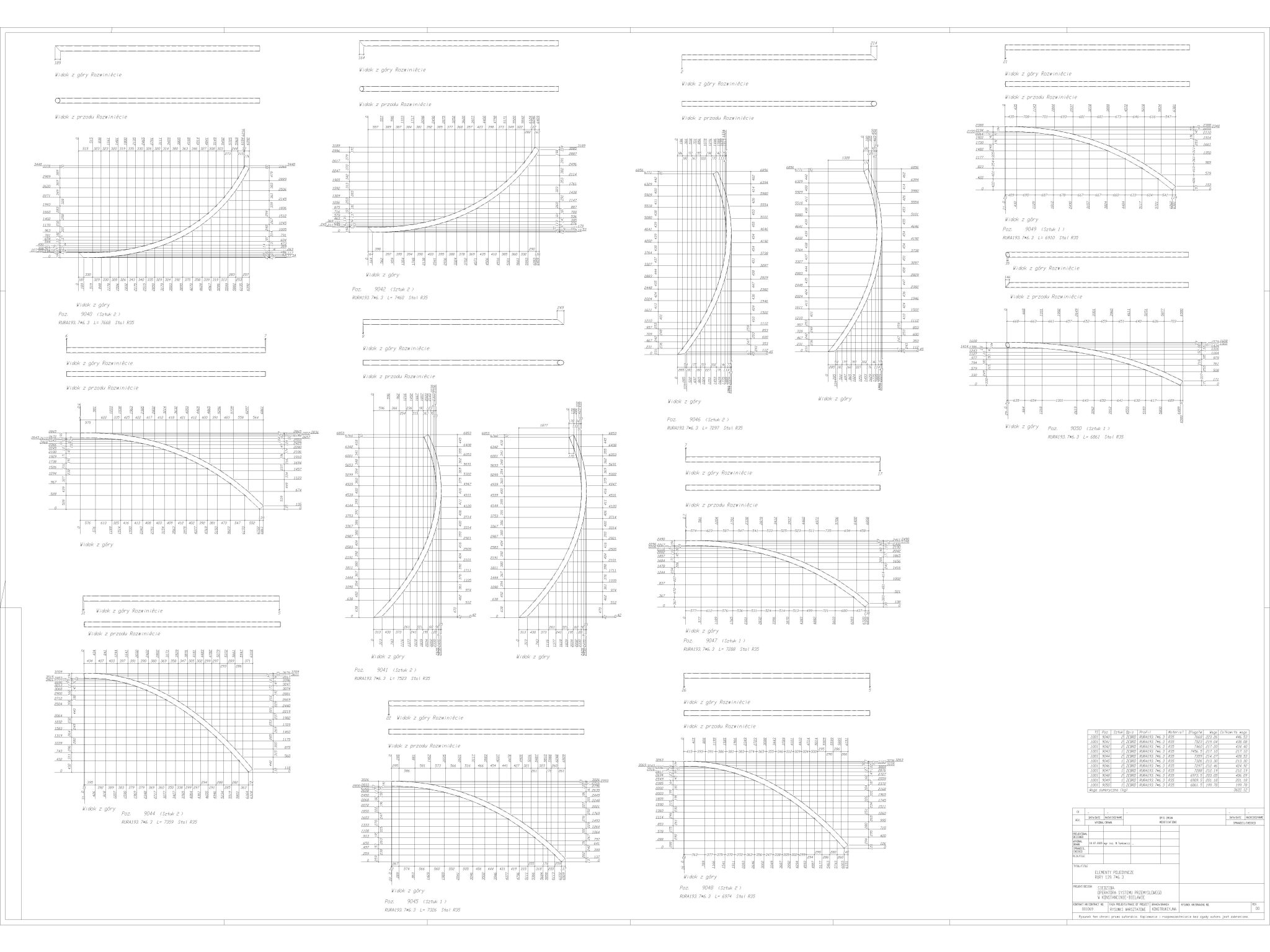

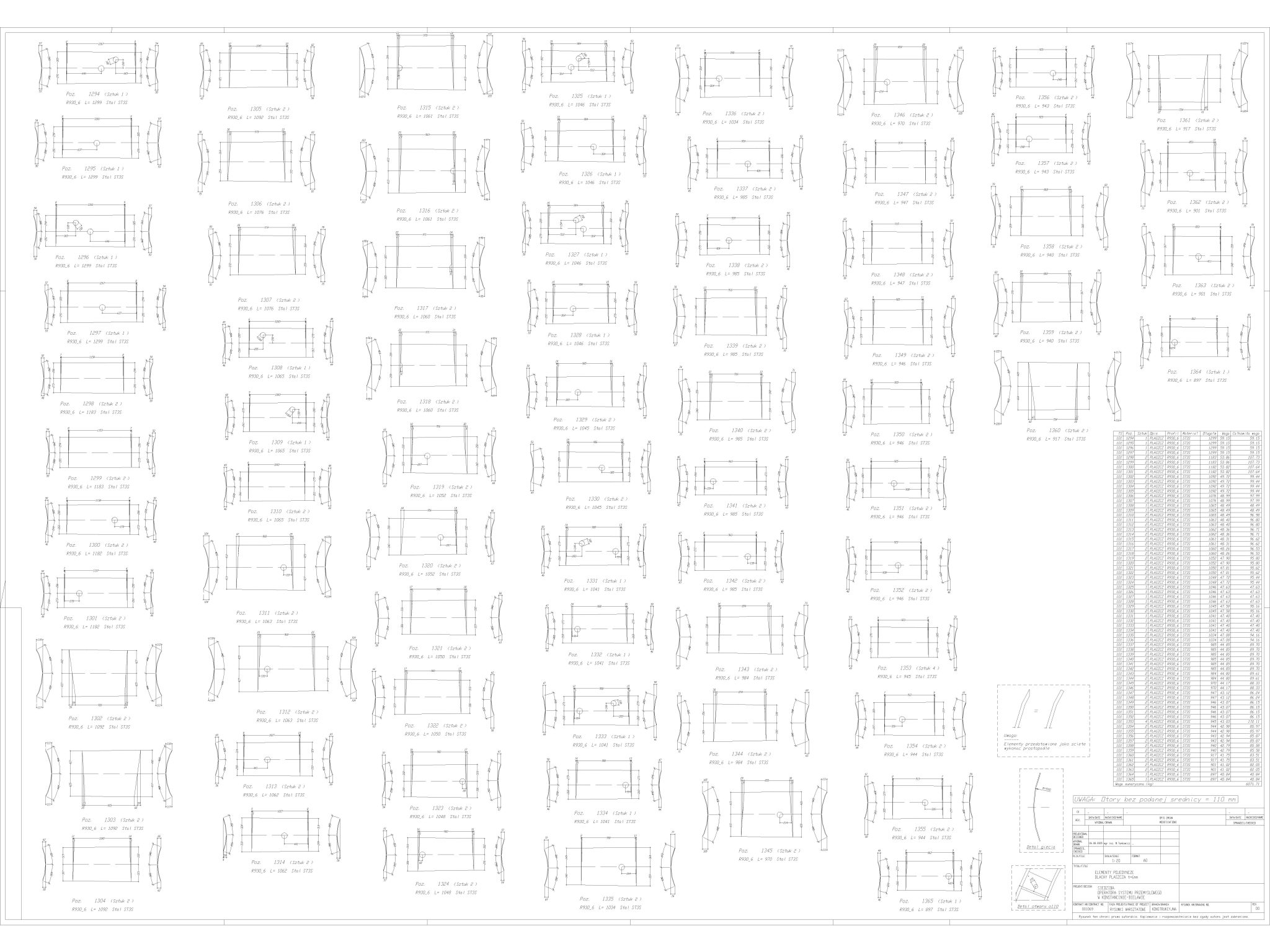

A tak wyglądała dokumentacja.

.sprawdź naszą usługę projektowanie konstrukcji stalowych

Produkcja i montaż

Wytwórnia konstrukcji stalowych poradziła sobie z produkcją i montażem. Otrzymałem kilka zdjęć z produkcji (poniżej). Co ciekawe nie otrzymałem żadnego pytania z produkcji i z montażu. Wszystko poszło bardzo płynnie. Zespół wykonawczy nie miał żadnych problemów, które by do mnie dotarły. Cieszę się, bo to świadczy o doskonale przygotowanej dokumentacji.

Problemy z oprogramowaniem

Zadziwiająco mało miałem problemów z oprogramowaniem biorąc pod uwagę stopień skomplikowania i ilość elementów. W jednym momencie baza danych w Bocadzie miała problem. Coś tak zrobiłem, że stworzyłem element w modelu o grubości 0mm, którego nie można było wyświetlić i tym samym usunąć. Jednak przy odrobinie sprytu można usunąć element z modelu nie wyświetlając go. Jedyny problem w tym projekcie i to jeszcze stworzony przeze mnie.

Trochę liczb na koniec

1500 pozycji elementów pojedynczych z czego 700 pozycji to blachy płaszcza żeber – same blachy płaszcza rysowałem chyba trzy dni.

235 pozycji elementów wysyłkowych.

110 ton konstrukcji.

6 tygodni pracy dla jednej osoby po 8 godzin dziennie.

Podsumowanie

Warsztatowy projekt życia stał się faktem. Brak schematu, brak kątów prostych. Nigdy wcześniej ani później nie robiłem równie trudnego projektu warsztatowego. Później były elipsy, koła, ale nigdy już coś podobnego.

Obiekt został obudowany szkłem, czy ładnie wygląda? Z zewnątrz nie robi na mnie wrażenia, za to w środku wygląda niesamowicie.

A jak wygląda model? Klikając poniżej można go zobaczyć. Choć pochodzi z 2005 roku i w chwili pisania tego artykułu ma już ponad 17 lat. Cały ten czas nie mogę wyjść z podziwu, że ktoś wpadł na taki pomysł, ktoś za niego zapłacił i udało się obiekt zaprojektować i zrealizować.

Link do modelu (otwiera się w nowym oknie).

Kilka zdjęć gotowego obiektu poniżej. Zdjęcia wykonanego obiektu pochodzą z serwisu urbanity.pl. Prawa autorskie do zdjęć wykonanego obiektu ©dim84.

Życzę każdemu projektantowi wykonania projektu życia i zdobycia swoich Himalajów. Odwagi!

Marek Tomkowicz

Tagi

#konstrukcje stalowe, #projekt warsztatowy, #Bocad, #AVEVA, #Schuller & Company, #PSE Bielawa, #kopuła, #stal, #projekt konstrukcji, #projekt konstrukcji stalowej, #MET Inżynieria Budowlana, #METIB, #Marek Tomkowicz